В качестве запорной арматуры магистральных нефтепроводов и газопроводов, а также в системах пожаротушения и водоснабжения широко применяются задвижки различных конструкций и габаритов. В Южно-Уральском государственном университете работают над повышением прочности и работоспособности таких изделий в интересах одного из крупнейших производителей деталей и узлов трубопроводов в России – компании «КОНАР».

Простые и удобные магистральные задвижки

Исследование магистранта Политехнического института ЮУрГУ Андрея Шлишевского посвящено влиянию литейных дефектов на прочность крупногабаритных литых конструкций применительно к корпусу задвижки магистрального трубопровода массой несколько тонн. Научный руководитель – кандидат технических наук, доцент кафедры «Техническая механика» Вадим Порошин.

Одним из основных достоинств задвижек является небольшое гидравлическое сопротивление, благодаря чему они широко применяются в составе магистральных трубопроводов, где скорость потока рабочей среды может быть весьма высока. Их отличает простота конструкции, небольшая строительная длина, сравнительно невысокая стоимость и возможность эксплуатации в самых разнообразных климатических условиях для транспортировки разнородных сред.

Проблемы при эксплуатации задвижек

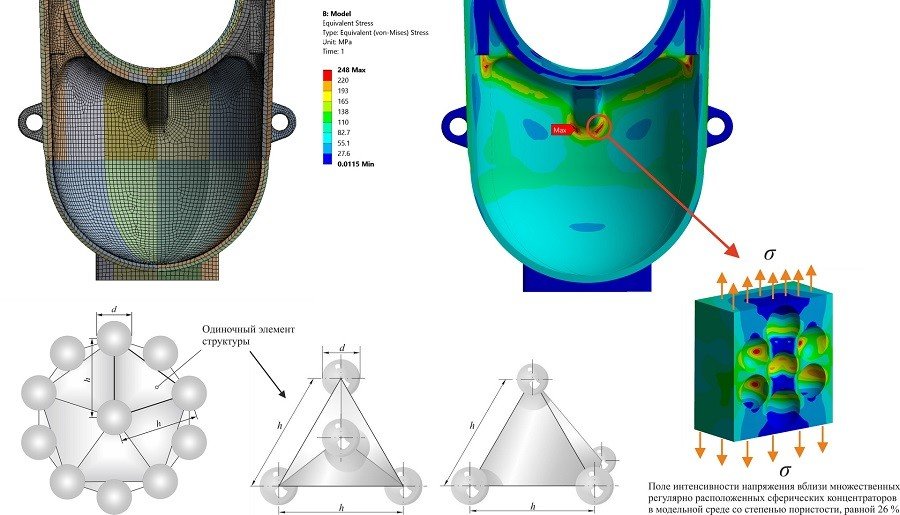

«Зачастую в процессе отливки крупногабаритных заготовок, в частности, корпусов задвижек, возникают внутренние дефекты – газовые пузырьки, неметаллические включения и др. – которые влияют на прочность конструкции. К сожалению, в научной и технической литературе на данный момент практически отсутствует информация о моделях неупругого деформирования и разрушения тел пористой структуры при повторно-переменном нагружении – а это типичные условия эксплуатации изделий машиностроения. Игнорирование же дефектов материала приведет, как нетрудно догадаться, к ошибочным оценкам прочности. Наша работа нацелена на разработку математических моделей деформационных и прочностных свойств металлических материалов с дефектами типа пор как при однократном, так и при циклическом нагружении», – поясняет Андрей Шлишевский.

Усталость – основной механизм утраты работоспособности объекта при повторно-переменном нагружении – представляет довольно сложное для математического описания явление. Это обстоятельство связано с существованием различных механизмов повреждаемости и разрушения, которые обусловлены характером внешнего воздействия; к тому же ситуация может усугубляться и другими неблагоприятными факторами (повышенной температурой, деформационным старением металла, коррозией и др.).

«Предельное состояние конструкции достигается в результате постепенного накопления материалом повреждения, которое сопровождается изменением как деформационных, так и прочностных его свойств и приводит к зарождению вначале микро–, а затем и макротрещин. Таким образом, ресурс запорной арматуры определяется, главным образом, сопротивлением усталостному разрушению», – продолжает магистрант ЮУрГУ.

Математическая модель магистральной задвижки

Уникальный метод расчета пластичных пористых сред

Для конструкций, выполненных из хрупких материалов, например, керамики, обычно используют прямой расчет напряженно-деформированного состояния материала со множественными хаотично распределенными порами. Процедура прогнозирования деформационных и прочностных свойств такой модельной среды корректируется после сопоставления с результатами экспериментов. И хотя хрупкие материалы обладают относительно простыми закономерностями деформирования и разрушения, для реализации подобного подхода привлекаются значительные вычислительные мощности, часто на уровне суперкомпьютера.

«Идея нашего проекта заключается в разработке методики построения модели сплошной однородной среды, эквивалентной по своим деформационным и прочностным свойствам материалу с дефектами. На данный момент на основе экспериментов построено семейство диаграмм деформирования при нагружении, отвечающих материалу разной степени пористости. Диаграммы будут использоваться для дальнейшей оценки деформирования конструкции в целом», – рассказывает Андрей Шлишевский.

Расчетные исследования проводятся с помощью программного комплекса ANSYS. В работе серьезное внимание уделено построению корректной модели наиболее нагруженной зоны корпуса задвижки, что позволяет говорить о достоверности полученных с её помощью результатов.

Значимые результаты для промышленности Челябинска

Дальнейшие планы студента Южно-Уральского государственного университета предусматривают разработку алгоритма и определение долговечности конструкции с учетом степени пористости реального материала в условиях нагружения на отдельном участке одного из трубопроводов, и успешную защиту магистерской диссертации. После защиты Андрею Шлишевскому представится возможность проверить теоретические расчеты на практике, так как его исследование было инициировано производственным предприятием, занимающимся разработкой, проектированием и комплексным обеспечением газовой, нефтяной и нефтехимической промышленности «КОНАР», которое заинтересовано в успешных результатах.

Итоги проделанной научной работы будут представлены на XII Международной конференции «Механика, ресурс и диагностика материалов и конструкций» в г. Екатеринбург, а также опубликованы в статье в высокорейтинговом журнале «Materials Today: Proceedings», индексируемом в наукометрических базах Scopus (Q1) и Web of Science.